Caracterización superficial de catalizadores de NiMoN. Influencia del soporte.

Saludos estimada comunidad de steemit, especialmente a la comunidad de #stem-espanol.

Figura 1. Características superficiales. Fuente: @emiliomoron

Como les comenté en otras publicaciones, los catalizadores que se utilizan actualmente en las operaciones de hidrotratamiento se enfrentan a cortes de hidrocarburos con mayor contenido de azufre, por lo que pronto enfrentaran un desafio mayor, cumplir con las regulaciones de calidad cada vez más severas impuestas a los combustibles. Este panorama incidirá de forma negativa en el proceso, pues se tendría que cambiar con mayor frecuencia el catalizador de las unidades, se obtendrían rendimientos menores o se consumirían mayores cantidades de hidrógeno[1]. Por ello, la investigación actual en catalizadores para hidrotratamiento esta orientada en el desarrollo de nuevas fases activas o de nuevos soportes, y respecto a lo primero, el estudio de los nitruros de metales de transición ha tomado especial interés en las ultimas décadas por sus grandes propiedades.

En este sentido, con el propósito de profundizar en la investigación de los catalizadores a base de nitruros, se estudio el efecto de la nitración de un catalizador de níquel – molibdeno (NiMo) soportado en alúmina y sílica, y en la presente publicación quiero compartir con ustedes parte de la caracterización superficial a la que es sometido un catalizador sólido a fin de establecer sus principales características texturales.

Las técnicas de caracterización de sólidos constituyen herramientas importantes con las que cuentan los investgadores en catálisis, puesto que las propiedades texturales influeyen en la velocidades y mecanismos de las reacciones, por lo que es sumamente importante obtener información sobre la naturaleza de la superficie de cualquier sólido con interés catalítico.

Caracterización de catalizadores sólidos

Obviamente conocer la naturaleza de la fase activa que constituye al sólido es el primer paso en toda caracterización, la misma también puede ser determinada mediante un análisis microscópico global de la superfice. Hecho esto, la caracterización puede continuar hacia la descripción de las características superficiales.

Las propiedades texturales son determinadas de forma más sencilla mediante el estudio de la interacción que presenta esta con alguna molécula seleccionada, pudiendo ser por medio de la fisisorción como en el caso de la adsorción de un gas inerte (normalmente nitrógeno) o por medio de la quimisorción selectiva, como en el caso de la medición de la actividad catalítica evaluada.

En el caso de los catalizadores bimetálicos es especialmente importante establecer si entre los metales ha ocurrido alguna reacción y conocer el grado de dispersión sobre el sistema catalítico, ofreciendo así la posibilidad de mejorar un catalizador.

En sistensis, la caracterización superficial de un catalizador nos puede brindar información referente a la morfología, estructura porosa y área superficial.

Técnicas de caracterización

Existen diversas técnicas utilizadas para la caracterización superficial de un sólido, y bueno, para su análisis en detalle cada una requeriría de una publicación especial, por lo que en la presente sólo describiré las empleadas en esta investigación.

- Área superficial

La caracterización superficial básica de cualquier sólido comienza por especificar el área superficial expuesta por el mismo, la cual es determinante puesto que es ahí donde ocurre la reacción.

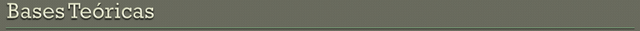

El área superficial total del sólido es medida por medio del método conocido como BET de adsorción física, desarrollado por Brunauer, Emmer y Teller. Esta se basa es la medición de los volúmenes adsorbidos de una gas inerte sobre la superficie y los poros del sólido a medida que aumenta la presión de las moléculas de gas sobre este, hasta lograr la saturación de la superficie. De acuerdo a la forma de la curva que describen los datos en una representación del volumen adsorbido vs la presión a una temperatura constante, se obtiene una gráfica que se conoce como isoterma de adsorción, como las que se muestran en la siguiente figura.

Figura 2. Tipos de isotermas de adsorción. Fuente: Daniele Pugliesi, imagen CC-BY-SA-3.0

Las isotermas de adsorción describen la cantidad de material unido a la superficie a una determinada temperatura[2]. La isoterma de tipo I es característica de sólidos microporosos (tamaño < 2 nm), tiende a un límite al cubrirse la superficie del sólido con una capa de espesor monomolecular, es decir, con una sola capa de moléculas, por lo que al llenarse la superficie no hay más adsorción, son características de la quimisorción. Las isotermas tipo II y III se aplican a la fisisoción en multicapas, en el caso de la isoterma tipo II se ajusta a una adsorción que tiende a formar una monocapa para luego continuar el proceso en multicapas mientras que la isoterma de tipo III no tiene afinidad por formar una monocapa sino que las moléculas se adsorben indistintamente sobre cualquier posición del sólido o incluso sobre si mismas, estas son características de sólidos macroporos (poros > 50 nm). Las isotermas IV y V son características de sólidos mesoporosos (2 a 50 nm), en estos casos son sólidos cuya adsorción es similar que la presentada en las isotermas II y III, pero presentan un ramal horizontal luego de alcanzar la presión de saturación.

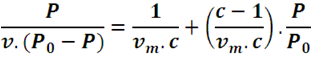

Brunauer, Emmett y Teller mostraron que es posible usar la adsorción de gases para determinar la superficie específica de un sólido[3]. Y basaron su explicación en que la adsorción se produce en múltiples capas sobre la superficie, derivando la siguiente ecuación para describir el proceso:

Donde v es el volumen adsorbido a la presión P y la temperatura T, P0 es la presión de saturación a la misma temperatura, c es una constante y vm es el volumen de gas adsorbido necesario para cubrir la superficie del sólido con una capa monomolécular, o como también se le llama, el volumen de la monocapa. Teniendo el valor de vm y si conocemos el área ocupada por una sola molécula, se puede calcular el área para un peso conocido de sólido mediante la siguiente ecuación:

Donde; ∑ es el área en Å2, P0= 1 atm, T0= 273,15 K, R es la constante de los gases, N es el número de Avogadro y S es el área ocupada por una molécula de gas. Lo más común es encontrar expresada el área en m2, por lo cual solo es necesario hacer la conversión correspondiente.

Para la determinación del área superficial se emplea generalmente nitrógeno en su punto de ebullición normal, bajo estas condiciones el área ocupada por una molecula de nitrógeno es igual a 16,2 Å2[3].

- Distribución del tamaño de poro

Es una medición que se realiza para estimar la facilidad de acceso de las moléculas de reactivo al interior de los poros del catalizador. Expresa el volumen del poro frente al tamaño de poro adscrito, claro, no es un medida directa y los valores reportados dependen del modelo matemático supuesto para realizar la estimación, por lo general se considera que los poros tienen un arreglo cilíndrico y estas dispersos de forma aleatoria sobre la superficie del catalizador.

Para determinar la distribución del tamaño de poro el modelo matemático que suele emplearse es el método Barret-Joyner-Halenda (o BJH como es más conocido). El método presenta un modelo de la desorción de gases basada en la ecuación de Kelvin, la cual describe que el llenado de los mesoporos ocurre mediante el fenómeno de condensación capilar, muy parecido a como ocurre el llenado de un tubo capilar, es decir, con la formación de un menisco. Para determinar el tamaño de poro se necesitan conocer algunos datos sobre el adsorbato como la tensión superficial, el volumen molar y el espesor de la capa adsorbida[4].

- Microscopia electrónica de barrido (MEB)

Esta técnica se basa en la emisión de un haz de electrones que son acelerados sometidos a un campo eléctrico, este haz se enfoca mediante las lentes condensadora y objetiva, haciendo incidir sobre la superficie del sólido bajo estudio un haz de electrones lo más pequeño posible, el mismo hace un recorrido sobre una pequeña área, induciendo su movimiento mediante unas bobinas deflectoras, línea por línea. La interacción entre los electrones y átomos de la superficie del sólido genera una variedad de señales que son recogidas por un detector, produciendo un efecto de claros y oscuros que es procesado en forma de imagen en una pantalla[5]. Este tipo de técnica es muy empleada para observar la morfología de los catalizadores.

Preparación de los catalizadores

- Impregnación de la fase activa

Los catalizadores bimetálicos (NiMo) fueron preparados a partir de las sales precursoras de Nitrato de Níquel (Ni(NO3)2x6H2O) y Molibdato de Amonio ((NH4)6Mo7O24x4H2O), y su deposición sobre los soportes se realizó mediante el método de coimpregnación. Para ello, se determinó la cantidad de cada sal precursora para obtener 20% de fase activa sobre el soporte (alúmina o sílica) con una relación molar 1:1 de cada metal. Las sales fueron disueltas en agua destilada y a la solución se le incorporó la masa de soporte, la mezcla se colocó en un rotaevaporador a 65 ºC y 70 rpm para reducir el contenido de agua. La impregnación finalizó con un secado a 100 ºC en estufa por 24 horas para eliminar el resto de humedad.

- Síntesis de los nitruros

Una vez obtenido el catalizador bimetálico NiMo/soporte, el sólido fue sometido a un tratamiento térmico en un reactor de cuarzo de lecho fijo desde temperatura ambiente hasta alcanzar los 750 ºC, a razón de 3ºC/min por 2 horas exponiéndose a una corriente rica en Nitrógeno proveniente del Amoniaco para modificar su composición química, con el objetivo de obtener el Nitruro de Níquel Molibdeno Soportado. El método fue descrito con más detalle en mi publicación Un nuevo precursor para catalizadores de nitruro de tungsteno. Las nomenclaturas empleadas para referirse a los catalizadores fue: NiMoN/Al2O3 para el catalizador de NiMo nitrado soportado en alúmina y NiMoN/SiO2 para el catalizador soportado en sílica.

Caracterización

- Estudios de área superficial y porosidad

El área superficial se determinó mediante el método de análisis de las isotermas de adsorción de nitrógeno en su punto normal de ebullición mediante el método BET. El estudio de porosidad se realizó en un analizador Micrometrics ASAP, modelo 2000.

- Microscopia Electrónica de Barrido (MEB)

Por este método se obtuvo información de las características estructurales de los sólidos. Mediante MEB se observo el tamaño y la morfología de las partículas formadas. Para realizar el análisis de MEB se utilizó un microscopio electrónico de barrido Philips XL-30.

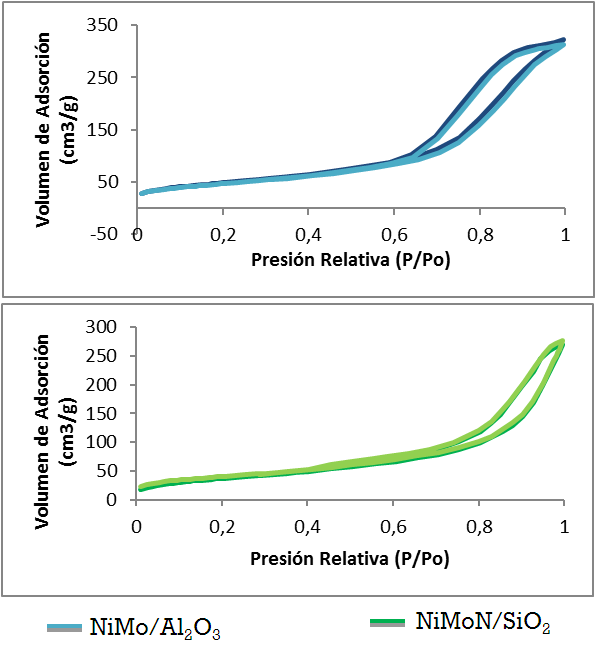

Isotermas de Adsorción de los Catalizadores

En la siguiente figura se muestran las isotermas de adsorción de los catalizadores de nitruro de NiMo soportados.

Figura 3. Isotermas de adsorción obtenidas para los catalizadores. Fuente: @emiliomoron.

En la figura se observa que los catalizadores soportados en alúmina obtuvieron isotermas de adsorción del tipo IV, característicos de sólidos mesoporosos en los que se produce adsorción en multicapas, de acuerdo a la clasificación propuesta por la IUPAC. Adicionalmente, se puede detallar que en ambas isotermas se presenta un ciclo de histéresis, es decir, que el proceso de desorción sigue una ruta diferente a la mostrada por la adsorción durante la desgasificación del medio, este ciclo manifestado por los catalizadores es del tipo F según la clasificación propuesta por Boer[6], esta histéresis se presenta en el caso de capilares con una distribución muy heterogénea de tamaños y de distintas geometrías.

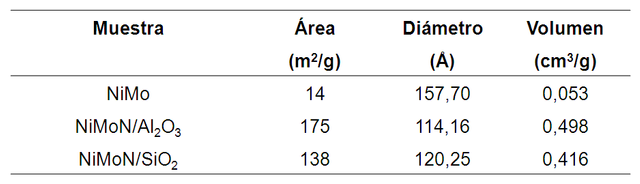

Propiedades texturales de los catalizadores

A continuación se presentan los resultados de las medidas texturales realizadas a los catalizadores nitruros de NiMo no soportados y soportados en alúmina y sílica.

Fuente: @emiliomoron

En la Tabla 1 podemos observar como la incorporación de los soportes en el catalizador se obtiene un aumento considerable del volumen de poro respecto al catalizador sin soporte, y el diametro de poro obtenido se mantiene en el rango de mesoporos, lo que demuestra que los soportes generan un incremento considerable en la capacidad de adsorción de los catalizadores, viéndose reflejados estos valores en el área superficial exhibida.

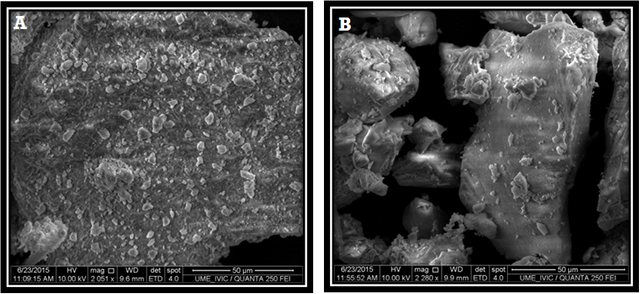

Microscopia Electrónica de Barrido (MEB)

En la Figura 4 se muestra la micrografía MEB de los catalizadores de nitruro de NiMo soportados.

Figura 4. Microfotografía por MEB magnificación de 50 µm A) catalizador NiMoN/Al2O3, B) catalizador NiMoN/SiO2

En las figuras se puede apreciar una superficie rugosa y porosa, aunque con más irregularidades con el soporte de alúmina, lo que se refleja en que este catalizador presentó mayor área superficial que el soportado en sílica. También se ven conglomerados de partículas de varios tamaños pero consistentes en forma y geometría, confirmando el efecto positivo que ejerce el soporte en la morfología de la muestra en estudio.

Los catalizadores presentaron isotermas de tipo IV con ciclo de histéresis, atribuidas a la adsorción en multicapas las cuales describen que son materiales mesoporosos, en los cuales los procesos de condensación y evaporación capilar ocurren mediante diferentes mecanismos.

El método de síntesis empleado permitió el desarrollo de catalizadores amorfos, que presentaron considerables áreas superficiales.

Las evidencias de una estructura de mesoporos con buena distribución de poros y la alta área superficial, ofrecen sólidos con grandes potencialidades para la catálisis.

Referencias

Caldera, X., Diaz, Y. Brito, J, (2006). Estudio del efecto de un pretratamiento de nitración sobre la actividad en hidrodeslfuración de un catalizador comercial de NiMo/Al2O3. Revista de la facultad de ingeniería de la UCV, vol. 21, nº 2.

Maron & Prutton (2006). Fisicoquímica. Editorial Limusa.

Vallejos-Burgos, F. (2008). Modelos de cálculo para distribución de tamaño de poros mediante la adsorción de gases. documento en línea

De Boer, J. H., (1958). Advances in Catalysis (vol. 10) New York: Academic Press.

Los separadores e imagenes fueron editados por @emiliomoron usando Microsoft PowerPoint.

¡Felicitaciones!

Apoya al trail de entropía y así podrás ganar recompensas de curación de forma automática, entra aquí para más información sobre nuestro TRAIL.

Puedes consultar el reporte diario de curación visitando @entropia

Atentamente

El equipo de curación del PROYECTO ENTROPÍA

Gracias por el apoyo amigos.

Muy interesante @emiliomoron, hoy en la industria es fundamental saber caracterizar y desarrollar una gran cantidad catalizadores. Saludos

Saludos @aleestra. Ciertamente en la industria es muy importante conocer las propiedades texturales de los catalizadores, pues especialmente el área superficial influye en la velocidad de la reacción.

Buena explicación sobre la caracterización superficial de catalizadores.

Gracias @yekamendez, me alegra que llegara la información con claridad. Saludos!

This post has been voted on by the steemstem curation team and voting trail.

There is more to SteemSTEM than just writing posts, check here for some more tips on being a community member. You can also join our discord here to get to know the rest of the community!

thanks friends for the support

Hi @emiliomoron!

Your post was upvoted by utopian.io in cooperation with steemstem - supporting knowledge, innovation and technological advancement on the Steem Blockchain.

Contribute to Open Source with utopian.io

Learn how to contribute on our website and join the new open source economy.

Want to chat? Join the Utopian Community on Discord https://discord.gg/h52nFrV

thank you a lot!

Interesante tema amigo bien documentado como siempre.

Muchas gracias Breili, como siempre me alegra que pases a leer, saludos!!

Excelente trabajo amigo @emiliomoron. Gracias por compartirnos tu labor y experiencia como Ingeniero Químico. Si tienes algún tiempo, te invito a ver mi post sobre la Energía. Saludos.

Muchas gracias estimado @tsoldovieri. Es un placer de compartirlo con uds. Seguro, así será. Saludos!