Como rectificar el motor de su automóvil

INTRODUCCIÓN: El presente informe hace referencia a varios de los procesos de rectificación que, valga la redundancia, se llevan a cabo en una rectificadora de motores como la Rectificadora Arango en Ibagué-Tolima. La rectificación de partes esenciales en un automóvil, como lo son la culata, el cigüeñal y las bielas garantizara el correcto funcionamiento de un motor en cuanto a alineación, asentamiento y movimiento en cada una de las partes anteriormente mencionadas.

La rectificación de estas piezas es común llevarlas a cabo después de un tiempo considerable de trabajo, debido a que están expuestas a elevadas temperaturas y rozamientos continuos, lo que puede generar dilataciones excesivas, deformaciones progresivas, formación de fisuras y grietas en cada uno de los elementos anteriormente mencionados.

Rectificar la culata contempla todas las operaciones necesarias para la reparación de una culata que ha estado funcionando y encontrándose en buenas condiciones se mecanizan y sustituyen las partes necesarias para que pueda seguir funcionando en condiciones óptimas.

Dichas actividades de rectificación se realizan mediante el uso de equipos como una rectificadora de cigüeñales, rectificadora de bancadas, rectificador vertical de cilindros, rectificadora de bielas, entre otras.

RESUMEN: Los elementos mecánicos que hacen parte del sistema del motor de un vehículo, (camioneta, camión, o cualquier otro equipo automotriz), están sometidos a cargas cíclicas y a cargas alternativas que acortan su vida útil debido a todo el desgaste mecánico que estas cargas producen tanto en el interior como en el exterior de dichos elementos mecánicos.

No obstante, existen métodos de mecanizado especialmente dirigidos a lidiar con el desgaste mecánico superficial de las partes de un motor para aumentar su durabilidad. Uno de los métodos más reconocidos es la rectificación. El cual consiste en corregir imperfecciones geométricas en la superficie de cierta parte del motor que son producidas por el uso o por sobreesfuerzos a los que fueron sometidos.

La capacidad de poder rectificar una pieza mecánica automotriz está predispuesta por el fabricante. Antes, una gran cantidad de componentes del motor tenían una alta capacidad de rectificación, lo cual significa que podía ser reparado varias veces para aumenta su vida útil. Sin embargo, en la actualidad los fabricantes están diseñando los componentes del motor con características que no permitan varias reparaciones, con el fin de presionar al cliente de comprar componentes nuevos en vez de repararlos.

El objetivo de este informe es presentar los procesos que podemos encontrar en la Rectificadora Arango en Ibagué-Tolima. Se tomaron evidencias fotográficas de los elementos mecánicos que rectifican allí. También se consultó con los operarios metodologías que utilizaban y el tipo de maquinaria apropiada para esto.

Se empieza con mostrando definiciones e ilustraciones de las piezas que encontramos en la rectificadora. Luego se presenta todo el procedimiento que tiene la rectificación, empezando por la identificación de las partes y sus funciones específicas de las piezas ya mencionadas. Además, la maquinaria que se pudo encontrar en la rectificadora y la metodología que se utiliza para rectificar cada una de estas piezas.

MARCO TEORICO

Culata: La culata es otra de esas piezas del carro de las que siempre oímos hablar, pero pocos sabemos que es, dónde se encuentra y para qué sirve. Esta pieza es una parte importante del motor, está fabricada en hierro fundido o aluminio y tiene como función principal la de sellar la parte superior de los cilindros de los motores de combustión para evitar la pérdida de compresión.

A la culata también se le conoce como tapa de cilindro, cabeza del motor o tapa del bloque de cilindros, ya que se trata de la parte superior del motor y permite el cierre de las cámaras de combustión.

Aunque parezca que se trata solamente de una tapa, en realidad es una de las partes más importantes del motor y es uno de los elementos que mayor complejidad tiene al momento de diseñar un motor. Además, es una pieza que debe soportar grandes esfuerzos y temperaturas muy altas provenientes de la cámara de combustión.

En la Figura 1, se observa una culata de un motor de 6 cilindros en línea, con los orificios de 1 válvula de admisión y 1 de escape por cada cilindro, junto con los orificios por donde circula el líquido refrigerante y aceite.

Figura 1. Culata desmontada del motor

Fuente. Autor

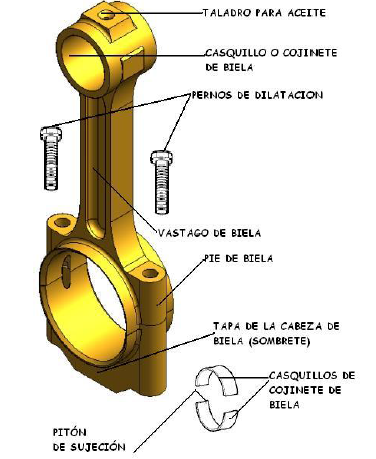

Biela: La biela es el elemento del motor encargado de transmitir la presión de los gases que actúa sobre el pistón al cigüeñal, o lo que es lo mismo, es un eslabón de la cadena de transformación del movimiento alternativo (pistón) en rotativo (cigüeñal). Debido a los grandes esfuerzos que tiene que soportar, y a que es un elemento de lubricación difícil, la biela es una parte crítica del motor, y su correcto diseño y fabricación son muy importantes.

La biela está dividida en tres partes, la primera es el pie, que es el extremo que va unido al bulón, que, a su vez, va enganchado en el cigüeñal. Éste es el extremo más pequeño de la biela. El cuerpo es la zona central de la biela, que debe soportar la mayor parte de los esfuerzos, pero al estar en continuo movimiento también debe de ser ligero, por ello se suele construir con forma de doble T.

La cabeza es la parte que va unida al cigüeñal, a diferencia del pie, la cabeza va dividida en dos mitades, una de ellas unida al cuerpo, y la otra (sombrerete) separada de éste, necesitando dos tornillos para unirse a él. Por lo general las bielas se fabrican de acero templado, aunque en motores de altas prestaciones se suelen utilizar bielas de aluminio o de titanio.

En la Figura 2 se puede observar un conjunto de bielas desmontadas del pistón para proceder al rectificado de los mimos.

Figura 2. Bielas desmontadas

Fuente. Autor

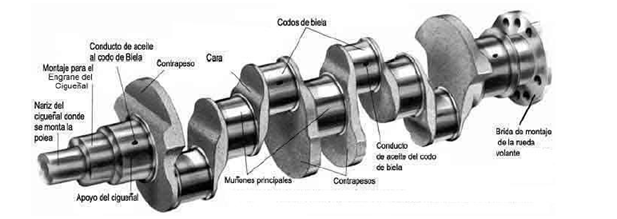

Cigüeñal : El cigüeñal es una parte fundamental del motor de combustión, ya que, en él, se transformará la energía liberada por las explosiones de combustible en los pistones y a su vez transmitirá esta energía a las ruedas de tu auto. Esta pieza se localiza dentro del motor ya que es una parte estructural del mismo, y en realidad se trata de un árbol de transmisión que consiste en un conjunto de manivelas, cada una de ellas cuenta con una muñequilla y dos brazos que terminan en un eje giratorio. Las muñequillas se encuentran unidas a las bielas las cuales se unen en el extremo contrario a la muñequilla con un pistón que a su vez harán un movimiento lineal dentro de los cilindros para lograr un movimiento rotatorio del cigüeñal y lo transmitirá como lo hemos mencionado a las ruedas. En la Figura 3 se puede observar un cigüeñal desacoplado del motor, el cual fue preparado para su rectificado.

Figura 3. Cigueñal de motor 4 tiempos

Fuente. Autor

En otras palabras, el cigüeñal forma parte del mecanismo biela-manivela que con su movimiento transforman energía desarrollada por la combustión, en energía mecánica. De tal manera que el cigüeñal recoge y transmite al cambio la potencia desarrollada por cada uno de los cilindros. Los cigüeñales están fabricados de materiales en aleación capaces de soportar esfuerzos amplios y que en algunas ocasiones pueden ser diseñados con perforaciones que permitan el paso de lubricante, que ayuden a las bielas a soportar las grandes fuerzas a las que son sometidas.

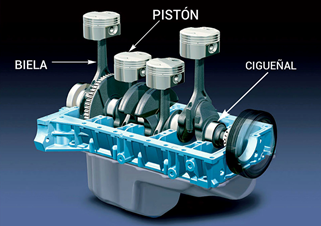

A continuación, en la Figura 4, se puede observar el ensamblaje que se produce entre el cigüeñal, las bielas y los pistones para poder transmitir la potencia a las ruedas mediante la combustión en los cilindros.

Figura 4. Ensamble cigueñal, bielas y pistones

Fuente. (Espinosa, 2018)

Válvulas.

Las válvulas son componentes del sistema de distribución construidas en acero de alta calidad o bien con aleaciones especiales para poder soportar las elevadas temperaturas a las que se exponen por los 700°C.

El objetivo de la válvula es poner a los cilindros en contacto con el exterior gracias a los orificios de admisión destinados a el ingreso de la mezcla o por los orificios de escape destinados a la expulsión de los gases residuales (produciendo también el hermetismo necesario en los cilindros para que se produzca la compresión necesaria de la mezcla). El mismo objetivo de la válvula determina su tipo pudiendo ser de admisión las cuales se encargan de la apertura y cierre de ductos de admisión o de escape encargadas de apertura y cierre de los ductos de escape.

Están colocadas en el bloque o culata, usándose para su montaje y deslizamiento un componente denominado guía de válvula que como su nombre lo indica esa una guía solidaria al bloque o culata desplazándose así por su interior la misma válvula. Esta guía sobresale en su extremo opuesto al cilindro para posibilitar la instalación de un retén que evita que el aceite penetre por entre la guía y la válvula hacia la cámara de combustión.

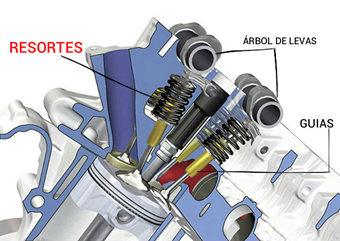

En la Figura 5 se puede observar la forma que tienen estas válvulas, aclarando que, en el ensamble de estas mismas en la culata, se pueden diferenciar las de admisión de las de escape porque las de admisión son de un diámetro en el asentamiento mayor a las de escape. Así mismo, en la Figura 6, se puede observar el acople de estas válvulas al árbol de levas y su funcionamiento accionado por este mismo y transmitido por los resortes.

Figura 5. Válvulas de admisión y escape retiradas de las guías en la culata

Fuente. Autor

Figura 6. Acoples y funcionamiento de las válvulas

Fuente. (Fierros Clasicos, 2015)

Camisas: Las camisas de cilindros son piezas perforadas de forma cilíndrica, por la cual se desplazan los émbolos, cuyas paredes interiores son de superficies lisas y en algunos casos cromadas para mayor resistencia al desgaste.

Existen dos modos de hacer la parte interior del cilindro, el primero se basa en dar tratamiento superficial al propio metal del bloque, que consiste en recubrirlo de una capa muy resistente de otro material distinto del que tiene el bloque y el segundo radica en colocar dentro del cilindro una pieza independiente, que es la que recibe el nombre de camisa.

Requisitos a tener en cuenta

Las camisas de cilindros deben reunir las condiciones siguientes:

- Suficiente solidez para aguantar la fuerza de los gases.

- Buena resistencia al desgaste del espejo del cilindro durante un largo plazo de funcionamiento del motor.

- Altas propiedades antifricción y anticorrosivos.

- Empaquetadura firme.

- Posibilidad de dilatarse en sentido longitudinal (para las camisas húmedas).

- En la Figura 7 se puede observar la forma que tienen dichas camisas, que a su vez describen la figura circular del pistón.

Figura 7. Camisas

Fuente. Autor

PROCEDIMIENTO

Especificaciones técnicas

Pistón

Funciones y solicitación. El pistón tiene tres funciones esenciales que cumplir:

• Cerrar y obturar de modo móvil la cámara de combustión del motor respecto al cárter o caja de cigüeñal.

• Tiene que recibir la presión de los gases formados en la combustión ya través de la biela trasmitirla al cigüeñal como fuerza de torsión. Al mismo tiempo trasmite a las paredes del cilindro las fuerzas laterales que aparecen.

• Tiene que trasmitir el calor cedido por los gases de combustión a la cabeza del pistón en su mayor parte y tan rápidamente como sea posible, a las paredes del cilindro y con ello al medio refrigerante empleado.

Fuerza ejercida sobre el pistón. En los motores Otto, sobre la cabeza del pistón actúa una presión de combustión de 30bar a 60 bar. Esto equivale, con un pistón de 80mm de diámetro, a una fuerza de 1500N a 3000N ejercida sobre el pistón. La pared del pistón debe soportar una presión lateral de 5 bar ó 0.5N/mm2.

Fuerza lateral. Cuando el pistón es comprimido alternativamente contra la pared del cilindro.

Rozamiento. El vástago del pistón, las ranuras para los aros y cubos para el perno están solicitados a fricción. El rozamiento y el desgaste que ello comporta deben ser disminuidos tanto como sea posible mediante una adecuada elección de los materiales, cuidadoso mecanizado de las superficies de deslizamiento y correcta lubricación.

Calor. Debido a la combustión de la mezcla combustible-aire se producen en la cámara de combustión temperaturas que oscilan entre los 2000°C y los 2500°C una gran parte del calor de la combustión pasa a través de la cabeza del pistón.

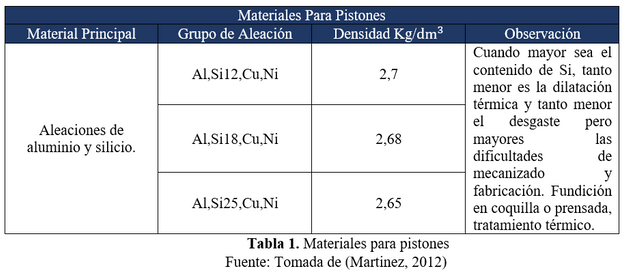

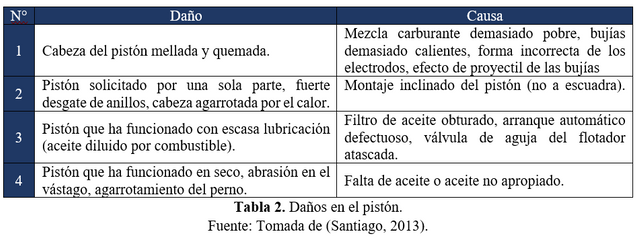

En la Tabla 1, se pueden observar las aleaciones más comunes usadas para la fabricación de pistones, junto con un análisis de su posible desgaste y resistencia referente a la dilatación que pueda sufrir.

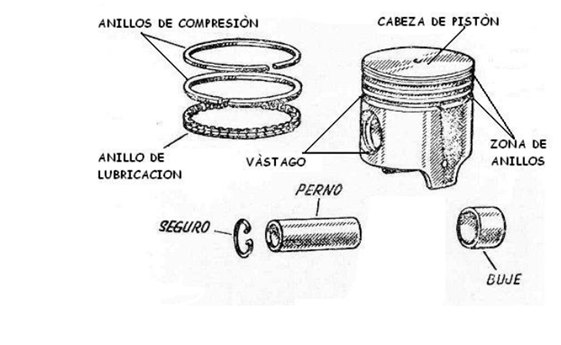

Constitución.

• Cabeza. La cabeza del pistón es plana. La forma de la cabeza del pistón resulta también influida por la de la cámara de compresión y por la disposición de las válvulas. El espesor de la cabeza del pistón se rige por la cantidad de calor que hay que evacuar así como la presión máxima de servicio.

• La zona de Anillos. Donde van ubicados los anillos, 2 de compresión y 1de lubricación. Los anillos de compresión se encargan del cierre estanco del pistón en el cilindro con respecto al cárter. Con ello se evita que los gases pasen al Carter y provoquen pérdida de potencia y deterioro del aceite.

• El vástago del pistón. Sirve para guiar el pistón en el cilindro. Transmite también a la pared del cilindro los esfuerzos laterales que se producen con el movimiento de la biela.

• Los cubos de perno. Transmiten el esfuerzo del pistón correspondiente. Van apoyados contra la cabeza del pistón.

Como se puede observar en la Figura 8, están detalladas cada una de las partes que al piston refiere, junto con la Tabla 2, que muestra los posibles daños y causas en estas mismas partes.

Figura 8. Partes del Pistón.

Fuente: Tomada de (Santiago, 2013).

Biela: Misión y solicitaciones. La biela tiene dos misiones especiales que cumplir sirve de unión entre el pistón y el cigüeñal y transforma el movimiento rectilíneo alternativo del pistón en movimiento rotativo del cigüeñal. Transmite la fuerza del pistón al cigüeñal y crea en este un momento de giro. La biela está sometida a elevadas solicitaciones: la presión del gas sobre la cabeza del pistón genera grandes fuerzas de presión.

Materiales empleados en las bielas. La biela debe estar dotada de gran resistencia mecánica; su masa ha de ser lo menor posible, para mantener pequeñas las fuerzas de inercia. El material más empleado es el acero mejorado (0,35% a 0,45% de carbono, aleado con cromo o manganeso y silicio, o cromo y molibdeno) (Taller Virtual , 2009).

Constitución.

• Vástago de biela. Une el pie de la biela con la cabeza de la biela.

• Pie de la biela. Envuelve al cojinete de biela que se configura a modo de cojinete partido de deslizamiento.

En la Figura 9 se señalan las partes que a las bielas corresponden, que garantizan la unión con el pistón por la parte superior, y con el cigüeñal en la parte inferior.

Figura 9. Partes de la biela.

Fuente: Tomada de (Taller Virtual , 2009).

Cigüeñal: Misión y solicitaciones. El cigüeñal tiene la misión de transformar la fuerza del pistón transmitida por la biela en un par de fuerzas, creando un momento de giro. La mayor parte de ese momento se transfiere al embrague, y una pequeña parte al accionamiento de las válvulas, la bomba de aceite y el distribuidor de encendido, los equipos de alimentación de combustible y refrigeración del motor, y el alternador. Además, va acoplada al volante de impulsión.

El cigüeñal está sujeto a grandes solicitaciones. En cada carrera, pistón y biela deben ser acelerados y desacelerados por el cigüeñal. Con ello, aparecen poderosas fuerzas de inercia. Además, sobre el cigüeñal actúan grandes fuerzas centrifugas. Ante las fuerzas presentes, el cigüeñal es solicitado a torsión y a flexión; también es solicitado por las oscilaciones de torsión, y en los apoyos, además, está sometido a desgaste.

Materiales para el cigüeñal. El cigüeñal se fabrica de acero mejorado (por ejemplo, 37Mn, Si5), de acero nitrurado (por ejemplo, 34Cr,Al6).el cigüeñal debe poseer gran resistencia a la solicitación alternativa y, en los apoyos, la dureza necesaria (Blog Cigueñal en general, 2013).

Constitución. Todo cigüeñal posee muñones dispuestos en línea para su apoyo en el bloque del motor y los muñones para recibir los cojinetes de las bielas. Ambas clases de muñones están todos ellos enlazados por los llamados brazos del cigüeñal. Desde los muñones de apoyo unos taladros de engrase inclinados pasan por los brazos del cigüeñal y llegan a los muñones de los cojinetes de biela.

La forma del cigüeñal depende del número de cilindros, del número de apoyos, de la longitud de la carrera, de la disposición los cilindros y del orden de encendido.

En la Figura 10 se pueden identificar partes del cigüeñal que permiten identificar formas de lubricación, puntos de acople con bielas y chumaceras, entre otros.

Figura 10. Partes del cigüeñal.

Fuente: Tomada de (Blog Cigueñal en general, 2013).

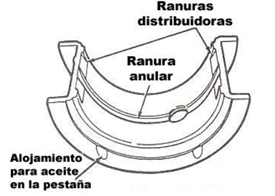

Cojinetes del cigüeñal (cojinetes de bancada). Como se muestra en la Figura # Los cojinetes tienen la misión de servir de apoyo y guía al cigüeñal. Se hacen casi siempre en forma de cojinetes de fricción partidos, igual que los de las bielas. El asiento del cojinete es una parte de bloque del cigüeñal, y sobre él se atornilla la tapa del cojinete (sombrete). Asiento y tapa del cojinete forman el alojamiento donde se montan los casquillos del cojinete. Generalmente los cojinetes están fabricados de Cu, Pb, Sn. En la siguiente Figura 11 , se va mostrar lo explicado anteriormente.

Figura 11.Partes del Cojinete.

Fuente: Tomada de (Blog Cigueñal en general, 2013).

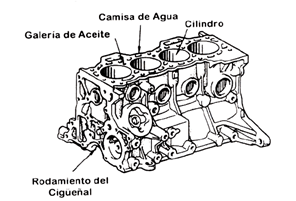

MONOBLOCK (Bloque de cilindros)

Definición.

• Es el cuerpo del motor

• Es una pieza fundida en hierro o aluminio que aloja los cilindros de un motor así como los soportes de apoyo del cigüeñal.

• El monoblock contiene internamente a los cilindros, los pistones, la biela, el eje cigüeñal, los engranajes de distribución, los buzos, las varillas y la red de lubricación. Externamente soporta a la bomba de agua, a la polea, al cárter, al sistema de embrague, al filtro de aceite, a la bomba de gasolina, al distribuidor, etc.

Funciones del monoblock.

• Además de alojar a los cilindros, donde se mueven los pistones, el bloque del motor soporta la culata en la parte superior y el cárter en la parte inferior.

• En el interior del bloque existen también cavidades tubulares a través de las cuales circula el agua de enfriamiento, así como el aceite de lubricación cuyo filtro también es generalmente fijo a la estructura.

• El bloque tiene conexiones y aperturas a través de las cuales varios otros dispositivos son controlados a través de la rotación del cigüeñal como se va mostrar en la siguiente Figura 12.

Figura 12.Partes del Cojinete.

Fuente: Tomada de (Carranza, 2013).

Maquinas

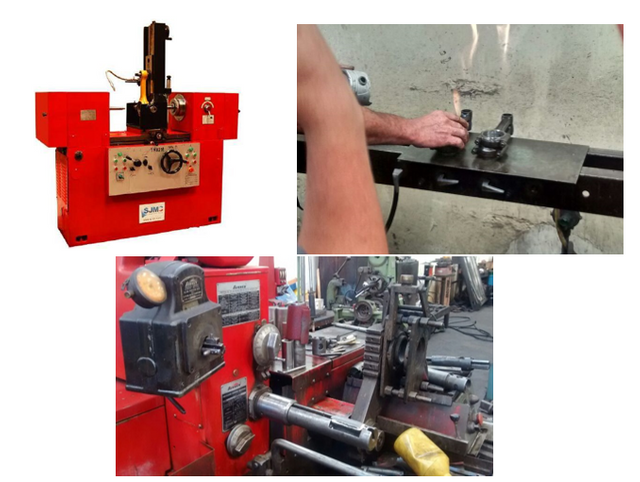

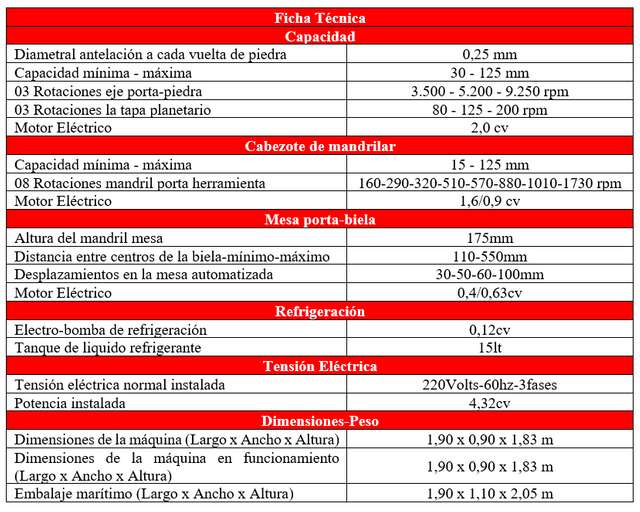

Maquina rectificadora de biela

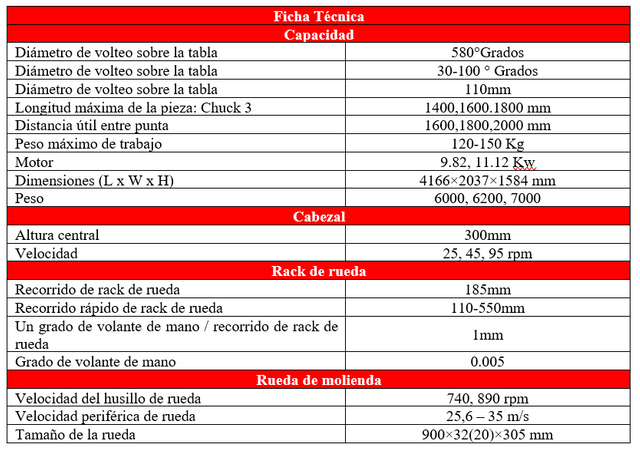

En la Figura 13 y la Tabla 3 se identifican tanto las maquinas usadas para una rectificación de bielas como las características técnicas de estas.

Figura 13. Maquina rectificadora de biela.

Tabla 3. Ficha técnica de la Maquina rectificadora de biela.

Fuente: Tomada de (IMC.S.A, s.f.).

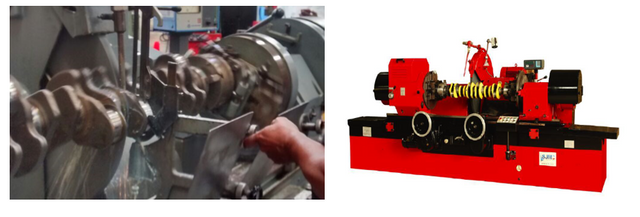

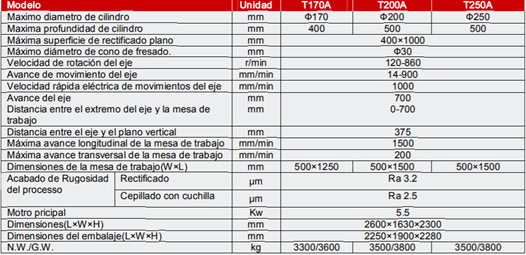

Máquina rectificadora de cigüeñal: En la Figura 14 y la Tabla 4 se identifican tanto las maquinas usadas para una rectificación de cigueñal como las características técnicas de estas.

Figura 14. Maquina rectificadora de cigüeñal.

Tabla 4. Ficha técnica de la Maquina rectificadora de cigüeñal.

Fuente: Tomada de (THLMachine, s.f.).

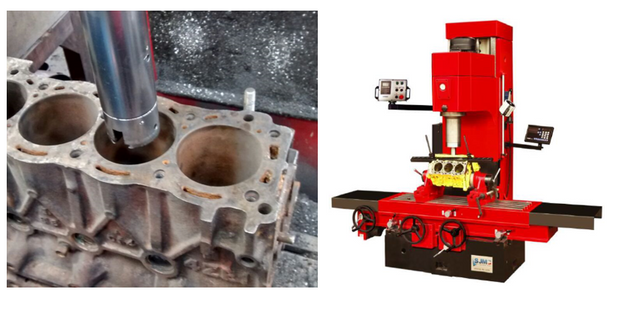

Máquina rectificadora de cilindros: En la Figura 15 se muestra la máquina usada para la rectificación de cilindros, junto con la Tabla 5 que incluye las características técnicas de esta.

Figura 15. Maquina rectificadora de cilindros.

Tabla 5. Ficha técnica de la Maquina rectificadora de cilindros.

Fuente: Tomada de (KRUMTAP, s.f.).

Método de rectificación de motores: Las piezas que forman el conjunto de un motor están sometidas a desgastes y deformaciones. Esto es debido al rozamiento entre piezas y al calor que tienen que soportar. Para corregir estos desgastes y deformaciones se utiliza la técnica del rectificado que consiste en el mecanizado de las piezas, hasta igualar las superficies de contacto y darles un acabado que disminuya el rozamiento y favorezca la lubricación de los órganos en movimiento.

Se realiza el rectificado en piezas como: los cilindros del bloque motor, cigüeñales, árboles de levas, asientos de válvulas, etc.

También se rectifican las piezas de ajuste que requieren la planificación de su superficie como, por ejemplo, culatas, bloques de motor, etc.

El rectificado es una técnica de mecanizado similar al realizado por fresadoras y tornos. Se sustituyen las

cuchillas o fresas por muelas abrasivas, que consiguen un acabado superficial más fino y una medida final

más exacta.

Para el rectificado de motores se utiliza una maquinaria específica, diseñada para el trabajo en las distintas piezas del automóvil, como pueden ser las utilizadas para rectificar los cilindros del motor, o la rectificadora cilíndrica para cigüeñales, o la rectificadora utilizada para planificar culatas.

¿Cuándo rectificar un motor?. La operación de rectificado se realiza en talleres especializados dedicados a este fin. El mecánico decidirá si merece la pena hacer esta reparación o bien se decide por el recambio de la pieza por otra en perfecto estado.

La decisión de rectificar una pieza depende de los siguientes factores:

• Se consultara que el fabricante del vehículo permite el rectificado de la pieza en cuestión. Si el

fabricante lo permite, tenemos que ver hasta qué punto podemos hacerlo y si estamos dentro de

tolerancias. Si vemos que es factible el rectificado pasaremos al siguiente paso.

• Tenemos que saber el precio que nos supone el rectificado, si es superior al de una pieza de recambio nueva, no se recomienda la operación de rectificado.

•

El rectificado es recomendable en piezas donde el coste del recambio es elevado, como por ejemplo: culatas, cigüeñales, bloque motor. También se recomienda en vehículos pesados: camiones, maquinaria agrícola y de obra públicas, donde la vida útil del vehículo es muy superior a la del motor.

Rectificado de la culata: La culata se fabrica generalmente de fundición aleada con otros materiales, que añaden características de resistencia, rigidez y conductividad térmica. En otras ocasiones se usan aleaciones de aluminio. La culata es una pieza del motor que está sometida a grandes temperaturas y elevadas presiones, que producen dilataciones importantes, seguidas de las correspondientes contracciones al enfriarse el motor, una vez parado. Como consecuencia de todo ello, pueden producirse deformaciones permanentes e incluso grietas, que provocan una avería en el motor.

La culata es una pieza importante y de precio elevado, por lo tanto se procederá a su rectificado si el

fabricante lo permite.

La verificación de planitud de la superficie de apoyo con el bloque se realiza con la ayuda de una regla y un juego de "galgas de espesores" calibradas. Posicionada la regla se comprobará con la galga calibrada que el mayor alabeo es inferior a 0,05 mm . Si se encuentran deformaciones o alabeos, deberá procederse a la rectificación del plano, cuidando de quitar la menor cantidad posible de material, ya que con el rectificado disminuye el volumen de las cámaras de combustión y, en consecuencia, aumenta la relación de

compresión.

Rectificado del bloque motor : Las operaciones de rectificado en el bloque motor se realizan en los cilindros y en la planitud de la cara del bloque que se une a la culata. Los bloques que permiten el rectificado son los bloques integrales, y la principal causa de la rectificación es el desgaste producido por el rozamiento de los segmentos sobre la pared del cilindro. Este rozamiento produce una conicidad en el interior del cilindro y un ovalamiento del diámetro interior. Cuando la conicidad o el ovalamiento del cilindro por desgaste supere los 0,15 mm (o la medida que indique el fabricante), es recomendable rectificar los cilindros del motor.

Otra causa de rectificado o pulido del interior del cilindro es el gripaje del pistón con el cilindro, puesto que la pared del cilindro se puede dañar y en tal caso sería necesario rectificar.

En el proceso de rectificado del bloque motor hay que tener en cuenta:

• Medir el desgaste, conicidad y ovalamiento del bloque con un alexómetro.

• Verificar que el fabricante permite el rectificado y que ofrece las medidas y piezas de una posible rectificación.

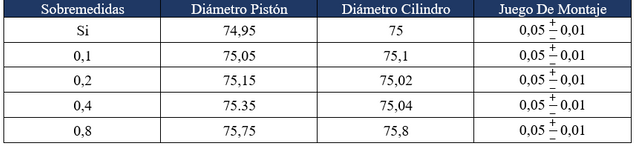

El fabricante puede admitir hasta cuatro rectificaciones a 0,2 mm cada rectificado así como juegos de pistones y segmentos mayorados a las nuevas medidas de rectificación. Generalmente los fabricantes disponen de pistones mayorados en 0,1, 0,2, 0,4, y 0,8 mm, con respecto al diámetro original o estándar. En la siguiente Tabla 6 se puede verse un ejemplo de correspondencia entre pistones y cilindros.

Tabla 6. Diferencia de pistones y cilindros.

Como puede observarse, la medida nominal o estándar del cilindro es 75 mm en este caso, a la que corresponde un pistón de 74,95 mm, existiendo un juego de montaje entre ambos de 0,05 mm . A partir de un rectificado superior a 0,8 mm no hay existencia de pistones. Esto es lógico, pues el aumento de la cilindrada que conlleva una sobremedida mayor a 0,8 mm provocaría un adelgazamiento intolerable de la paredes del cilindro que no podría soportar las explosiones del motor en su funcionamiento, además hay que tener en cuenta que estamos aumentando la cilindrada y por la tanto la relación de compresión del motor, por lo que podemos tener el problema del autoencendido (picado de bielas).

Se comprende que la operación de rectificado debe realizarse en todos los cilindros a la misma sobremedida, cualquiera que sea su desgaste, manteniéndose así idéntica cilindrada en todos y, en consecuencia, igual potencia. En caso contrario, los desequilibrios de potencia entre los diferentes cilindros darían lugar a irregularidades en el giro del motor y desequilibrios peligrosos, que podrían producir la rotura de algún componente.

Cuando la operación de rectificado consiste en eliminar una capa de material muy fina por tener poco desgaste el cilindro, basta con efectuar una operación de esmerilado. Esta operación se realiza con una máquina que tiene un eje giratorio provisto de una cabeza con tiras de material abrasivo que se introduce en el cilindro perfectamente centrado con él. Durante la operación de esmerilado, la cabeza gira al mismo tiempo que se mueve de arriba a abajo. El material abrasivo, extensible a voluntad para adaptarse al diámetro del cilindro, produce el arrancamiento de material en una acción de esmerilado. Posteriormente es sustituida la cabeza por otra de grano mucho más fino para pulir la superficie esmerilada.

Cuando el material a eliminar supera un espesor de 0,15 mm de diámetro, se procede a la operación de rectificado, la cual se realiza en máquinas similares a la descrita, en las que el material abrasivo del cabezal es sustituido por unas cuchillas. Normalmente en el rectificado se deja 0,04 mm de material, para poder después hacer la operación de esmerilado y así dar un acabado fino a las paredes del cilindro.

Cuando el desgaste de un cilindro es tal que no existe posibilidad de rectificado, deberá procederse al encamisado, que consiste en montar nuevas camisas en el cilindro. Con ello se vuelve al motor a su cilindrada original. Las nuevas camisas son montada en el cilindro en prensas especiales, con anterioridad debe rectificarse el cilindro hasta un diámetro de 0,05 mm menor que el exterior de la nueva camisa, con el fin de que esta entre con interferencia en el cilindro y quede allí aprisionada. Después de realizado el encamisado es necesario un rectificado o esmerilado de los cilindros hasta la medida adecuada. Con ello se consigue eliminar las posibles deformaciones que se hayan producido en la operación de montaje.

No se rectificaran los motores equipados con camisas húmedas. En este caso cuando el desgaste sobrepasa. las tolerancias preconizadas por el fabricante, se procede a la sustitución de los conjuntos camisa-pistón. En el montaje de estas camisas se tendrá en cuenta que deben sobresalir del plano del bloque una cierta medida, para que la culata ejerza una determinada presión sobre ellas, que asegure la estanqueidad del conjunto en el bloque.

Rectificado del cigüeñal: Con el paso del tiempo y los km. el cigüeñal a fuerza de girar sobre sus cojinetes de apoyo, así como en las bielas, se produce un desgaste, que cuando es excesivo obliga a cambiar los cojinetes. Algunas veces se deforman los apoyos del cigüeñal o las muñequillas y, en este caso, se procede a su rectificado y a la colocación de nuevos cojinetes de diámetros minorados.

Se deberá rebajar (rectificar) lo menos posible para que la superficie de apoyo del cojinete no disminuya demasiado, pues a medida que se reduce, aumenta la presión unitaria y, por ello, no debe sobrepasarse una disminución de 1 mm al rectificar. También los cigüeñales se deforman longitudinalmente debido a los esfuerzos de torsión que experimentan. Por todo ello es necesaria una comparación las muñequillas y apoyos, así como un equilibrado del mismo.

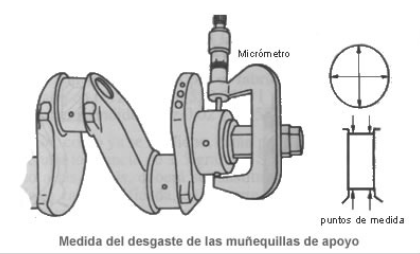

El cigüeñal no debe presentar grietas ni hendiduras de ninguna clase. En caso contrario deberá cambiarse por otro nuevo. Una vez hecha esta verificación se procederá a comprobar el desgaste de las muñequillas de biela y apoyos del cigüeñal, para lo cual, deberá disponerse de las medidas st (estándar) de ellos dadas por el fabricante. Este desgaste se comprobará con un micrómetro (figura inferior), efectuando varias medidas en cada muñequilla y en cada apoyo como se va mostrar en la Figura 16 que vera a continuación.

Figura 16.Ilustración posición para desbastar el cigüeñal.

Para proceder al rectificado deberá tenerse en cuenta la menor de las lecturas obtenidas y rectificar todas la muñequillas a esa misma medida, pues si no, el cigüeñal gira desequilibrado. Con los apoyos del cigüeñal deberá seguir idéntico procedimiento aunque pueden rectificarse a distinta minoración que las muñequillas.

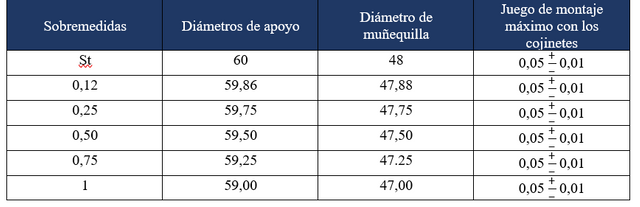

En la Tabla7 donde se ven las medidas st (estándar) de un modelo y sus medidas correspondientes a los distintos rectificados que pueden efectuarse.

Tabla 7. Medidas de rectificaciones que pueden efectuarse.

Siempre que se observe un desgaste mayor de 0,05 mm deberá procederse a la rectificación. Por ejemplo, se observase una medida de 47, 6 en una muñequilla y 59,3 en un apoyo, deberán rectificarse todas las muñequillas de biela a submedida de 0,5 mm y los apoyos a 0,75 mm, como puede comprobarse en la tabla.

La tolerancia máxima admitida después de un rectificado es de 0,005 mm . En relación con el rectificado efectuado, se montaran los cojinetes correspondientes a la submedida. La operación de rectificado se realiza en máquinas especiales, donde se monta el cigüeñal bien centrado y se procede al rectificado con muelas abrasivas y después a un pulimentado.

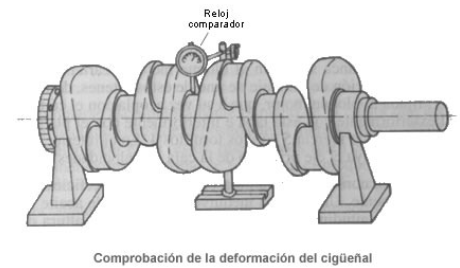

Después del rectificado deberá pasarse el control de alineación de los apoyos y muñequillas, para lo cual se colocara el cigüeñal sujeto por los extremos entre puntas y se utilizara un reloj comparador (figura inferior).

La máxima tolerancia admisible es de 0,02 mm . Una vez efectuada esta comprobación deberá controlarse el equilibrado del cigüeñal con el volante de inercia montado en él. Esta operación se realiza en una maquina (balanceadora) y se consigue el equilibrio quitando material donde corresponda, por mediación de vaciados en los contrapesos, o aplicando una pasta especial llamada mastica para sumar peso, también en los propios contrapesos, como se va mostrar en la Figura 17 que vera a continuación.

Figura 17.Ilustración posición del reloj comparador.

Para equilibrar (balancear) un cigüeñal, se registran dos medidas de radio y tres de distancia. Estas mediciones son fáciles de hacer, pero son muy importantes. Se gira el cigüeñal y una pantalla digital indica cuál es la corrección de peso que hay que hacer y exactamente en qué lugar.

Con el taladro se hace la corrección de peso en la misma balanceadora y se revisa la precisión sin pérdida

de tiempo.

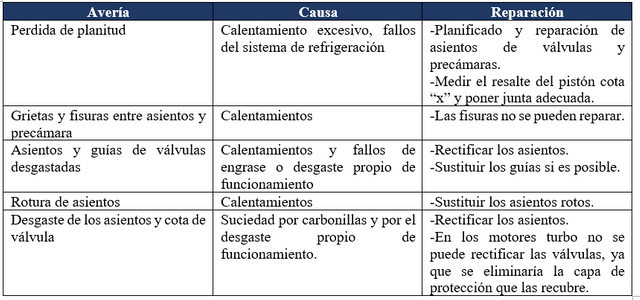

Rectificado de válvulas y asientos de válvula

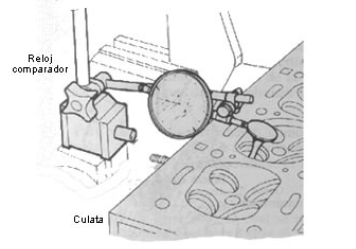

Los desgastes entre el vástago de la válvula y su guía, así como las posibles deformaciones del vástago, se comprueban por medio de un reloj comparador, cuyo palpador se pone en contacto con la periferia de la cabeza de la válvula, estando la válvula montada en su alojamiento, tal como se muestra en la figura inferior.

En estas condiciones, se hace girar la válvula sobre su eje, observando si existen desviaciones de la aguja del comparador, en cuyo caso el vástago o cabeza de válvula están deformados y es preciso sustituirla en la siguiente Figura 18 se verá más en detalle.

Figura 18 Ilustración de comprobación del desgaste y deformación de la válvula.

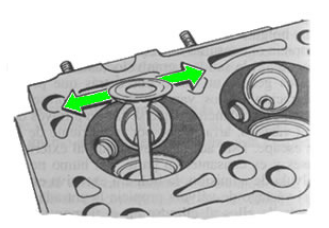

La holgura entre el vástago y su guía se comprueba moviendo la válvula lateralmente (figura inferior), para

alejarla y acercarla del palpador del comparador. La diferencia de las lecturas obtenidas en ambas posiciones determina el huelgo existente, que en ningún caso debe de sobrepasar los 0,15 mm . Si el huelgo es excesivo, se sustituirá la guía volviendo a realizar la verificación. La tolerancia de montaje entre guía y válvula es de 0,02 a 0,06 mm . En caso de sobrepasarla con la nueva guía, se sustituirá también la válvula.

Figura 19. Ilustración de la holgura entre la válvula y la guía.

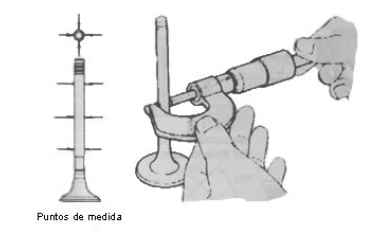

En la Figura 19(ilustración de la holgura entre la válvula y la guía )se puede observas que en la válvula puede comprobarse el desgaste del vástago por medio de un micrómetro como se ve en la

figura inferior.

Figura 20 Ilustración del desgaste del vástago de la válvula.

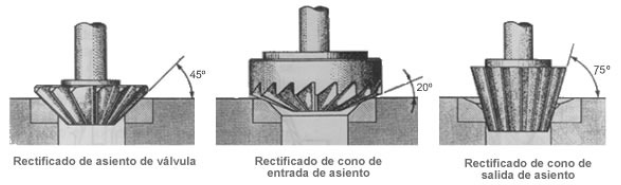

En la Figura 20 se muestra que la operación de rectificado de los asientos de válvula se efectúa utilizando fresas o muelas abrasivas adecuadas, cuyo ángulo de inclinación coincida con el asiento (generalmente de 45º), y consiste en quitar material del asiento hasta dejarlo completamente liso, de modo que la válvula acople correctamente con él. Para realizar esta operación se inserta en guía de la válvula una varilla sobre la cual ha de girar la muela. El centrado de la varilla ha de efectuarse con sumo cuidado, pues de ello depende que el rectificado se realice correctamente. La muela se monta en un soporte adecuado, roscada a el, al cual, se transmite movimiento a mano o mediante una maquina eléctrica. El rectificado se realiza haciendo girar la muela siempre a derechas y aplicando ésta sobre el asiento con una pequeña presión.

Finalizada la operación de rectificado, la anchura del asiento queda aumentada y es necesaria reducirla hasta un valor conveniente (generalmente de 1,2 a 2 mm), para lo cual se utilizan fresas de 45 º, 20º y 75º respectivamente que será ilustrada en la Figura 21 que se verá a continuación. Con la primera de ellas (45º) se quita material de la zona de asiento de la válvula, mientras que con la segunda se hace lo mismo en el cono de entrada y por ultimo con la fresa de 75º se quita material en el cono de salida. Estas fresas se montan sobre los asientos en forma idéntica a las muelas de rectificado y con ellas se consigue, además, dejar el asiento a la altura adecuada, para el mejor acoplamiento de la válvula.

Figura 21 Ilustración del rectificado de válvulas.

Por cuanto se refiere al rectificado de la válvula, se realiza en una rectificadora universal, en la que el giro

simultáneo de la válvula y la muela producen el rectificado. Durante el trabajo de rectificado deberá quitarse

la menor cantidad de material con el fin de no debilitar en exceso la cabeza de la válvula. Es admisible un rectificado de hasta 0,5 mm . Si la cantidad de material a quitar es mayor, debe sustituirse la válvula, aunque actualmente la mayor parte de los fabricantes aconsejan la sustitución imperativamente en caso de defecto de la válvula, estando prohibido el rectificado de la misma.

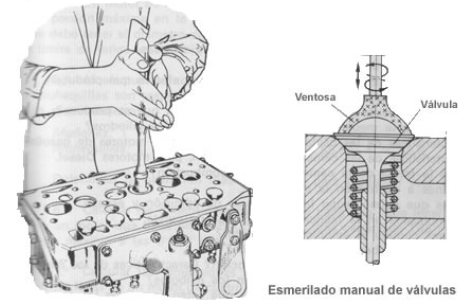

Finalizada la operación de rectificado de válvulas y asientos, es necesario el esmerilado con el fin de conseguir un mejor acoplamiento entre válvulas y sus asientos, mejorando la estanqueidad en el cierre. Esta operación consiste en frotar alternativamente la cabeza de la válvula contra su asiento, interponiendo entre ambas una pasta de esmeril de grano sumamente fino. En la figura inferior se muestra este proceso, que se realiza con ayuda de una ventosa con mango, fijada en la cabeza de la válvula, a la que se imprime un movimiento alternativo de rotación acompañado de levantamientos sistemáticos de la válvula como se va mostrar en la Figura # que vera a continuación.

Figura 22.Ilustración esmerilado manual de válvulas.

Como se muestra en la Figura 22. Para comprobar que las superficies quedan con un acabado suficientemente afinado, basta con marcar unos trazos de lápiz sobre el asiento y frotar contra él la válvula en seco. Si los trazos desaparecen, la operación ha sido realizada correctamente. La altura a la que queda la válvula una vez rectificada se puede verificar con respecto a la culata por medio

de un calibre de profundidades o un reloj comparador.

Rectificado de biela:Cuando se compruebe que el diámetro mayor de la biela no está perfectamente circular, se procederá a su rectificación en la máquina herramienta especial.

Una biela deformada hace que el cojinete se desgaste solo en su parte central y no en los costados. Sobre cargando el área en contacto, con el consiguiente recalentamiento.

Cuando se coloca una bocina en el diámetro menor de la biela, hay que rectificarla de acuerdo con la tolerancia indicada, antes de colocar el pin.

CONCLUSIONES

• Sí no se siguen las respectivas especificaciones ya establecidas, se espera que la vida útil del componente mecánico disminuya y pueda presentar en un futuro un fallo por un incorrecto acabado superficial.

• Es imprescindible llevar un control del uso de los equipos automotrices para rectificar sus correspondientes componentes en los momentos adecuados. Con esto se garantiza el óptimo funcionamiento del motor y una mejor vida útil de las demás piezas que interactúan con estos componentes.

• Se hace de vital importancia en estas rectificadoras contar con un personal que tenga una experiencia ya adquirida con anterioridad en estos procesos, ya que estos trabajos al no ser similares y mecánicos presentan en ciertas ocasiones problemas que requieren la habilidad que da la experiencia para solucionarlos, como bien se referencio en la rectificadora Arango. Sus empleados son capaces de diseñar herramientas que faciliten el trabajo con cada una de estas partes del motor, muchas veces para evitar el uso innecesario y la inversión exagerada en herramientas que pueden terminar siento inadecuadas para lo que se esperaba.

Bibliografía

Blog Cigueñal en general. (2013). CIGUEÑAL EN GENERAL. Obtenido de https://ciguenalengeneral.wordpress.com/partes-del-ciguenal/

Carranza, R. H. (2013). SildeShare. Obtenido de SENATI: https://es.slideshare.net/roylizarbeespino/componentes-del-monoblock-24886885

Espinosa, R. (24 de 05 de 2018). CarPlanet. Obtenido de http://carplanet.mx/noticia/general/sabes-que-funcion-tiene-el-ciguenal-de-tu-auto/58dc359a56c16

Fierros Clasicos. (08 de 01 de 2015). Fierros Clasicos. Obtenido de http://www.fierrosclasicos.com/las-valvulas-que-son-y-como-funcionan/

IMC.S.A. (s.f.). Chinetalo. Obtenido de http://www.chinelatto.com.br/index_rectificacion.php?p=rb125

KRUMTAP. (s.f.). KRUMTAP. Obtenido de http://www.krumtap.com.co/wp-content/uploads/2015/10/RECTIFICADORA-DE-BLOQUES-TX200A.pdf

Martinez, B. F. (08 de Febrero de 2012). SildeShare. Obtenido de https://es.slideshare.net/Alucard-Z/materiales-de-pistn

Santiago. (2013). Taringa. Obtenido de https://www.taringa.net/posts/autos-motos/16494162/Tipos-de-Pistones---Que-es-un-Piston-Fabricacion.html

Taller Virtual . (10 de Diciembre de 2009). ACTUALIDADMOTOR. Obtenido de https://www.actualidadmotor.com/la-biela-partes-y-funcin/

THLMachine. (s.f.). thlmachine. Obtenido de http://www.thlmachine.com/es/rectificadora-de-cige-272.html

Muy interesante amigo, excelente yo tambien soy mecanico, pasate por mi blog, aunque aun no he hecho el primer post de mecanica. estoy comenzando. Felicidades, eres de los mios :)

Dale voy a pasar por tu blog ^^ gracias por tu voto nos estaremos colaborando