TECNOLOGIA FARMACEUTICA #1: LA MACINAZIONE

La macinazione è un meccanismo di riduzione dimensionale delle particelle di un oggetto solido, usata non solo in farmacia, e si ottiene mediante dei processi meccanici. Per oggetto solido si intende, nel nostro caso, un principio attivo o un eccipiente. Abbiamo 3 processi meccanici divisi in base alla grandezza delle particelle che vogliamo ottenere:

Frantumazione: si ha una riduzione delle particelle in pezzi "grossolani"

Macinazione: si ha una riduzione dei pezzi grossolani in particelle di dimensioni più piccole

Micronizzazione: si ha la riduzione delle particelle in dimensioni di alcuni micron

La macinazione consente, oltre ovviamente la riduzione particellare, di aumentare l'area superficiale ed il numero di particelle per unità di massa di un farmaco. Macinare un prodotto ha lo scopo di renderlo più adatto per la realizzazione di alcune preparazioni farmaceutiche.

Partiamo dal definire le apparecchiature con la quale avviene la macinazione, anche se ci soffermeremo nel dettaglio più avanti. Per il processo di macinazione vengono usati i molini, macchinari che in generale sono formati da un contenitore cilindrico con all'interno oggetti macinanti. Questi oggetti macinanti, applicando una forza sulle particelle da macinare, le deformano. La deformazione può essere elastica, quindi reversibile in quanto le particelle tornano alla loro forma originaria al fine del processo, o plastica, quindi irreversibile e le particelle subiscono definitivamente la deformazione. Dopo la deformazione plastica si ha la rottura e quindi la frammentazione delle particelle. Una relazione ci aiuta a capire meglio a quanta forza applicata corrisponde deformazione del materiale: La legge di Hooke.

Se il carico che viene applicato sul materiale da macinare non è sufficiente a superare la soglia della deformazione plastico e quindi la frammentazione, le particelle dell'oggetto recuperano la forma e l'energia spesa si trasforma prevalentemente in calore.

Le proprietà dei materiali sono molto importanti per il processo di macinazione e sono:

Durezza: innanzitutto va identificata la durezza del materiale e si fa utilizzando la scala di Mohs;

Adesività: se il materiale è adesivo o gommoso, la macinazione può risultare difficile, ecco perché si usa il talco per renderli più adatti al processo;

Temperatura di rammollimento: macinando il materiale si ha ovviamente un riscaldamento del materiale. Se si ha un materiale con una temperatura di rammollimento bassa potrebbero insorgere dei problemi, di conseguenza è necessario avere un meccanismo di macinazione provvisto di sistema raffreddante;

Contenuto di umidità o di solventi: alcuni materiali sono ricchi di umidità o solventi, rendendo pressoché impossibile il processo. E' necessario essiccare il prodotto prima della macinazione;

Plasticità: un materiale elastico non è macinabile e quindi vanno aggiunte delle sostanze che successivamente potremo eliminare, tipo alcol, o semplicemente raffreddare o congelare il prodotto.

Come detto prima, per questo processo viene spesa dell'energia. Ad oggi ancora non esistono delle teorie scientifiche che possano dimostrare con assoluta precisione quanta energia è coinvolta nel sistema, ma ci si basa su delle equazioni sviluppate da Kick, Rittinger e Bond. Iniziamo dalla prima.

Secondo Kick,

l'energia richiesta, E, per la riduzione delle dimensioni di un determinato materiale, è direttamente proporzionale a D1/D2, dove D1 e D2 sono i diametri del materiale prima e dopo la macinazione (C rappresenta una costante).

Secondo Rittinger,

l'energia richiesta per la riduzione dimensionale delle particelle è direttamente proporzionale all'aumento dell'area superficiale (KR è una costante, S1 e S2 rappresentano l'area superficiale specifica del materiale prima e dopo il sistema).

Secondo Bond,

l'energia richiesta per la riduzione dimensionale delle particelle durante il processo di macinazione varia in modo inversamente proporzionale alla radice quadrata del diametro del prodotto.

La macinazione si basa sui meccanismi, fondamentali, che provocano la rottura delle particelle. Questi sono:

Taglio: forza concentrata che provoca la rottura delle particelle in maniera netta;

Compressione: forza esercitata dagli elementi macinanti e che provoca la rottura delle particelle;

Impatto: identifica appunto l'impatto del materiale da macinare con gli elementi macinanti;

Attrito: rappresenta lo sfregamento dell'oggetto con gli elementi macinanti.

Abbiamo presentato prima questi macchinari in maniera abbastanza generale e superficiale. Andiamo a conoscerli meglio.

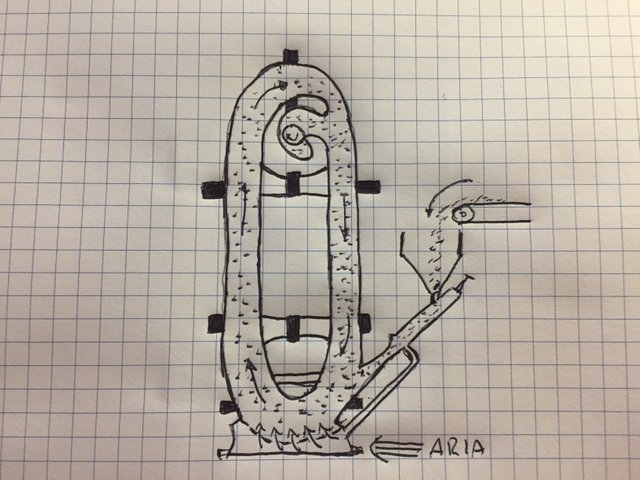

Questo molino utilizza l'aria compressa, o altri gas come l'azoto, per spingere le polveri da una tramoggia nella camera di macinazione. La funzione dell'aria non è solo quella di spingere, ma anche quella di creare una turbolenza che aumenta la velocità delle polveri che, impattando tra loro stesse, si macinano. Si capisce subito che i meccanismi coinvolti in questo molino sono quelli di attrito e di impatto. Con questo molino abbiamo la possibilità di macinare oggetti termosensibili, in quanto il calore che si genera dall'attrito e dagli impatti è subito raffreddato dall'aria.

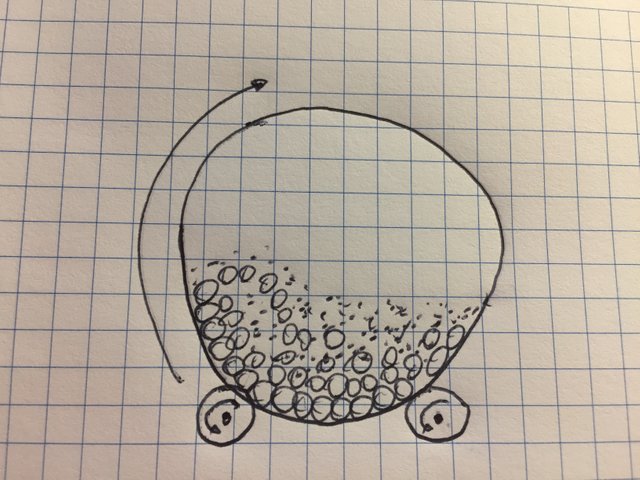

Molino formato da un contenitore, generalmente, cilindrico con all'interno delle sfere, o palle, di ceramica o metallo. Il contenitore, una volta caricato il materiale da macinare, viene fatto ruotare in modo da permettere la macinazione da parte delle sfere. I molini a forma cilindrica hanno un sistema macinante ad alimentazione discontinua, mentre quelli a forma conica hanno un sistema macinante ad alimentazione continua. Per alimentazione intendiamo quando gli elementi macinanti entrano in contatto con le polveri, quindi macinandole. Inoltre si può effettuare la macinazione ad umido, inserendo anche un liquido del quale l'oggetto da macinare è ovviamente insolubile.

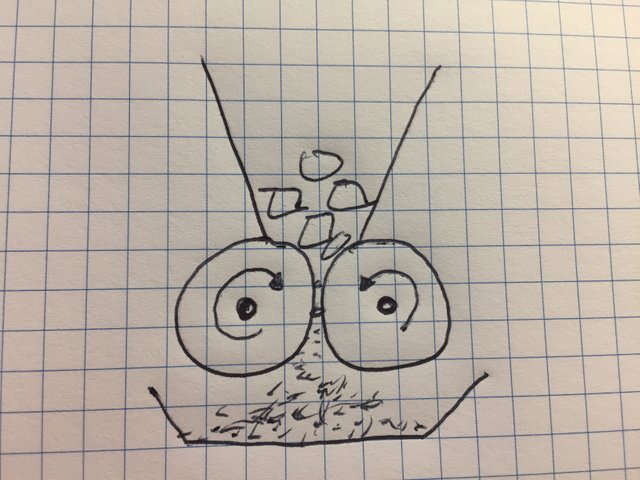

Questo molino invece è costituito da due rulli o cilindri, a distanza regolabile, che ruotano in senso contrario. Sopra i due cilindri è posizionato una sorta di imbuto nel quale vengono messi gli oggetti da macinare. Una volta posizionati i cilindri alla distanza desiderata per ottenere una determinata grandezza della polvere, si fanno ruotare e piano a piano gli oggetti scendono e vengono macinati per compressione. Come meccanismi coinvolti, oltre la compressione, abbiamo l'attrito. Il molino a cilindri è molto usato per la raffinazione di paste farmaceutiche.

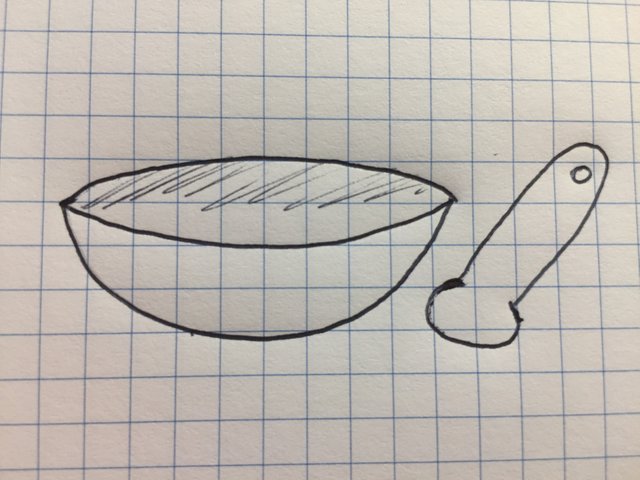

Questo è sicuramente il più antico metodo di macinazione di un materiale, che sia per scopi farmaceutici o più semplicemente per scopi culinari. Oggi è ancora molto usato in farmacia in quanto è il metodo più economico e semplice per la lavorazione e macinazione delle polveri. E' formato da un contenitore fondo, stile scodella, e da un pestello. Possono essere usati svariati materiali per la sua creazione, come ad esempio ceramica, acciaio. A suo svantaggio però va il fatto che non si otterrà mai un risultato di elevata riduzione particellare. I meccanismi coinvolti sono quelli di attrito e compressione.

Fonti

La macinazione: corso di impianti dell'industria farmaceutica

bibliografia: citazioni

Principi di tecnologia farmaceutica - Casa Editrice Ambrosiana

Bravissimo.

Di cosa ti occupi @pagliozzo?

Sono laurenado in Farmacia caro @serialfiller

Bravo... ottimo post! Un saluto @giornalista

Ti ringrazio @giornalista :)

This post has been voted on by the steemstem curation team and voting trail.

There is more to SteemSTEM than just writing posts, check here for some more tips on being a community member. You can also join our discord here to get to know the rest of the community!