Saldatura ad elettrodo di spessori sottili

La saldatura ad elettrodo è la più usata dagli hobbisti per due principali motivazioni: economicità e praticità.

Possiamo trovare sul mercato saldatrici MMA (Metal Manual Arc) di tutto rispetto anche intorno ai 100 euro; in aggiunta abbiamo bisogno di una scatola di elettrodi e siamo pronti per saldare ( ovviamente abbiamo bisogno di DPI come maschera, guanti, ecc).

Questo tipo di saldatura, se eseguita correttamente, offre un'ottima penetrazione nell'acciaio e quindi una grandissima tenuta e resistenza.

Il grosso limite è, però, la saldatura di spessori sottili, come lamiere e piccoli scatolati, in quanto è molto facile bucare il pezzo durante il processo; infatti, abbiamo bisogno di un amperaggio minimo per far partire l'arco di saldatura, e le temperature che si generano sono altissime.

Io direi, per esperienza personale, che già sui 1,5 mm di spessore iniziamo ad avere dei problemi, e siamo costretti ad usare una tecnica diversa di quella del cordone unico di saldatura.

Possiamo già partire selezionando un elettrodo di spessore inferiore al classico 2,5 mm; abbiamo due opzioni, il 1,6 e il 2mm.

Per facilitarmi il lavoro, io divido a metà un elettrodo e me ne creo due piccoli che sono molto più maneggevoli; infatti, essendo lo spessore così contenuto, la punta inizia a flettere troppo e si ha poca precisione nel movimento.

Sulla scatola degli elettrodi ci sarà scritto l'intervallo di amperaggio da usare per quel determinato spessore.

Dovrete fare delle prove sui dei pezzi di scarto per stabilire l'amperaggio perfetto da usare sul lavoro che state facendo.

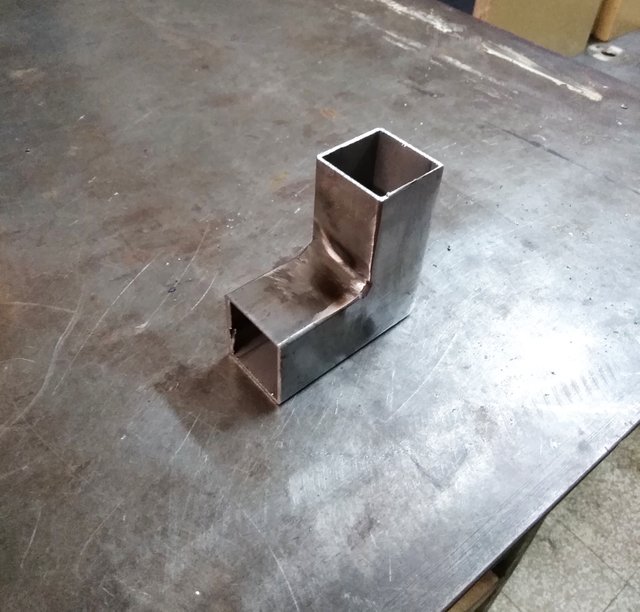

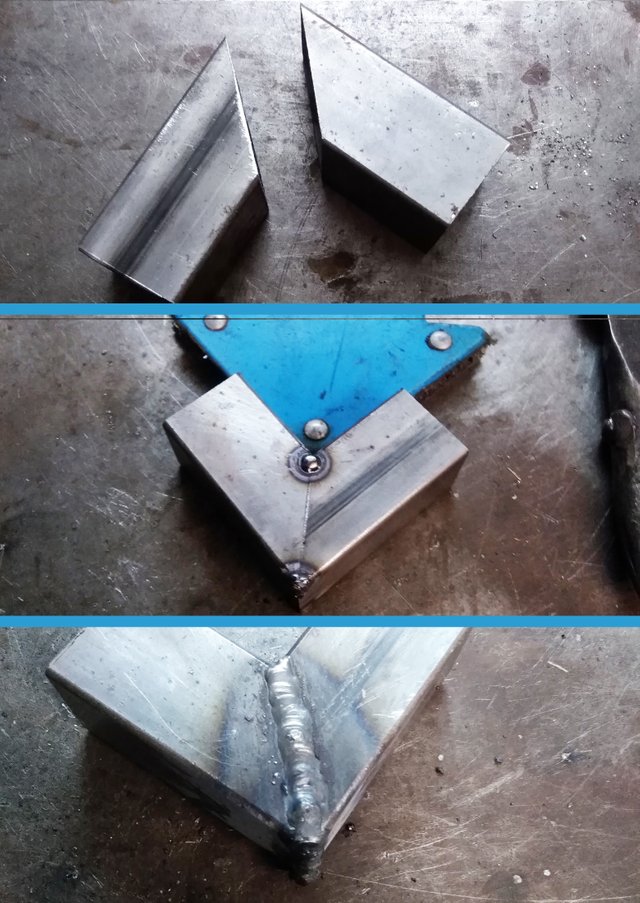

Dopo aver preparato e pulito i due pezzi da saldare, li dobbiamo tenere ben uniti con dei morsetti o dei magneti ( in foto vedete un magnete a squadra).

A questo punto possiamo mettere dei punti di saldatura, partendo dall'esterno, che tengano i due pezzi fermi.

Ricordiamoci che, se stiamo usando dei magneti, è meglio toglierli dopo aver puntato i pezzi perchè il campo magnetico interferisce con la saldatura.

Ora, invece di usare il classico cordone unico da una parte all'altra, procederemo a saldare per punti: dopo aver messo un punto, dobbiamo alzare completamente l'elettrodo dal pezzo, e , mentre il bagno di saldatura è ancora caldo, procediamo a mettere il punto successivo.

È un po' difficile da spiegare a parole e stabilire una tempistica precisa, comunque è sempre bene esercitarsi e valutare i parametri sui pezzi di scarto dello stesso spessore.

Questo ci permette di abbassare la temperatura e di evitare di forare durante la saldatura; di contro sarà una saldatura meno forte e resistente ed incorreremo più facilmente in piccoli difetti quando levighiamo la giunzione.

In questa foto potete vedere alcuni piccoli fori dove non ho unito bene i punti successivi di saldatura: diciamo che diventa un lavoro certosino e ci si può ripassare sopra per coprire questi difetti.

A livello professionale, per questi spessori sottili, vengono usate soprattutto le saldature TIG e MIG/MAG che usano dei gas di protezione (Argon) e consentono di controllare con più precisione i parametri, ma questo sarà argomento di un prossimo post.

Ciao e alla prossima.

Grazie!! Un paio di tips mi sono veramente utili!!

trabajo muy extraordinario, pero debe tener cuidado y usar protección para los ojos,

This post has been upvoted by @steemcurator06, the account that curates The European Communities with the support of the Steem Community Curation Project.

girolamomarotta

Italy Country Representative 🇮🇹

how long have you been working in this section friends

What are you making in this workshop???

welding is very good, usually this type of welding must be careful, so that the results are satisfactory, and neat, good luck always @giuatt07

Good Concept, i learn something!

Nice sir @giuatt07 😊👍